All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(200 種類の商品が利用可能)

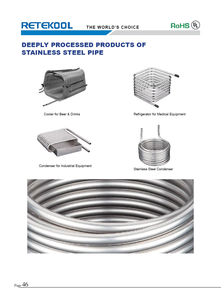

[キーワード]は、様々な産業用途において不可欠な部品であり、主に2つ以上の流体間で効率的な熱伝達を行うために設計されています。これらの装置は、システム内の温度管理において重要な役割を果たし、最適な性能とエネルギー効率を確保します。[キーワード]は、化学処理、発電、HVAC、冷却などの産業分野で一般的に使用され、これらの分野では温度管理が業務の成功に不可欠です。[キーワード]の複雑な設計とエンジニアリングにより、効果的な熱交換を可能にし、産業プロセスの全体的な持続可能性とコスト効率に貢献します。

[キーワード]にはいくつかの種類があり、それぞれ特定の要件と用途に合わせて設計されています。最も一般的なタイプには、シェルアンドチューブ熱交換器、プレート熱交換器、空冷熱交換器があります。シェルアンドチューブ熱交換器は、一連のチューブで構成されており、一方の流体はチューブの中を流れ、もう一方の流体はチューブの周りを流れるため、高圧用途に適しています。一方、プレート熱交換器は、金属プレートを使用して流体間の熱伝達を行い、高い効率と限られた空間環境に最適なコンパクトな設計を提供します。空冷熱交換器は、周囲の空気を利用して熱を放散するため、水が不足している、または利用できない屋外用途に適しています。それぞれの[キーワード]は、熱伝達効率を最適化し、特定の運転要件に対応するように設計されています。

[キーワード]の主な機能は、2つ以上の流体間の熱伝達を促進することであり、これらは液体または気体であり得る。[キーワード]は、エネルギー消費を最小限に抑えつつ、熱伝達を最大化するように設計されており、産業システムの全体的な効率向上に貢献しています。[キーワード]の主な特徴は、耐腐食性、高い熱伝導率、コンパクトな設計です。耐腐食性は、特に過酷な産業環境下での長寿命と信頼性を保証します。高い熱伝導率は、熱伝達効率を高め、コンパクトな設計は、大規模な改造を必要とせずに既存のシステムへの容易な統合を可能にします。さらに、[キーワード]は、変動する圧力と温度範囲に対応できるように設計されており、多様な用途への適応性を確保しています。

[キーワード]の構造には、様々な材料が使用されており、それぞれの材料は性能と耐久性を高めるために特定の特性が選択されています。一般的な材料には、ステンレス鋼、銅、アルミニウム、チタンなどがあります。ステンレス鋼は、耐腐食性と強度に優れており、高圧用途に適しています。銅は熱伝導率が高く、熱伝達効率を高め、一方、アルミニウムは軽量で、要求の少ない用途に対してコスト効率の高いソリューションを提供します。チタンは、化学処理産業など、極めて高い耐腐食性が要求される環境で使用されます。材料の選択は、[キーワード]の効率、長寿命、コストに直接影響し、製造業者は特定の業界のニーズと条件に合わせてカスタマイズすることができます。

[キーワード]の効果的な使用には、その運転パラメータとメンテナンスニーズを十分に理解することが必要です。流体の種類、温度範囲、圧力条件などの用途の特定の要件に基づいて適切な熱交換器を選択することが重要です。定期的なメンテナンス、清掃、点検などは、最適な性能を確保し、[キーワード]の寿命を延ばします。温度差や圧力降下などの運転指標を監視することで、問題が深刻化する前に潜在的な問題を特定し、タイムリーな介入を促進することができます。適切な設置とアライメントも、漏れを防ぎ、効率的な熱伝達を確保するために不可欠です。これらのベストプラクティスを遵守することで、業界は[キーワード]の利点を最大限に引き出し、システムの効率を高め、運転コストを削減することができます。

産業用途に適した[キーワード]を選ぶには、システムの具体的な要件と制約を包括的に理解する必要があります。流体の種類、温度範囲、圧力レベル、スペースの可用性などの要素が、最適な[キーワード]を決定する上で重要な役割を果たします。例えば、高圧運転を必要とする産業では、シェルアンドチューブ型がより適しているかもしれませんが、スペースの制約がある場合は、プレート[キーワード]のコンパクトさが好まれるかもしれません。さらに、熱効率や材料の適合性を評価することは、長期的な性能と信頼性を確保するために不可欠です。

[キーワード]の適切な設置とメンテナンスは、最適な性能を実現し、設備の寿命を延ばすために不可欠です。設置時には、正しい位置合わせと確実なフィッティングを確認することで、漏れや熱伝達の非効率性を防ぐことができます。定期的なメンテナンススケジュール、清掃や点検を含めると、ファウリングや腐食を防ぎ、[キーワード]の効率を維持するのに役立ちます。温度差や圧力降下などのシステムパラメータを監視することで、メンテナンス介入の必要性を示し、[キーワード]がピーク効率で動作するようにすることができます。

持続可能性への関心が高まる中、[キーワード]の環境への影響は重要な考慮事項です。リサイクル可能性や生態学的フットプリントの削減を提供する材料を選ぶことで、産業運営の持続可能性を高めることができます。例えば、ステンレス鋼やアルミニウムなどの材料を使用することは、耐久性と効率性を提供するだけでなく、リサイクルの取り組みも支援します。さらに、[キーワード]技術の進歩は、エネルギー効率を改善し、それにより産業プロセスの炭素フットプリントを削減することを目指しています。[キーワード]の使用とメンテナンスに環境に優しい慣行を実施することで、持続可能な産業成長に大きく貢献することができます。

[キーワード]を選択する際、重要な要素には、流体の種類、温度と圧力の要件、熱効率、およびスペースの制約が含まれます。これらのパラメータを理解することで、選択された設計が運転の要求を満たし、システムの効率を高めることができます。

産業界は、定期的なメンテナンスの実践、例えば清掃や検査の実施、性能指標の監視、および適切な設置を確保することで、[キーワード]の効率を改善できます。高度な材料と設計の利用もまた、熱効率を高めることができます。

[キーワード]のメンテナンス中に直面する一般的な課題には、ファウリング、腐食、および漏れがあります。これらの問題は、効率の低下と運転コストの増加につながる可能性があります。これらの課題に対処するためには、定期的な検査とタイムリーなメンテナンスの介入が必要です。

[キーワード]は、熱伝達プロセスを最適化し、エネルギー消費を削減し、全体的なシステムの効率を改善することで、エネルギー保全に貢献します。高度な設計と材料は、エネルギーを保全し、廃棄物を最小限に抑える能力を高めます。

材料は、熱伝導率、耐腐食性、および耐久性に影響を与えることで、[キーワード]の性能において重要な役割を果たします。適切な材料を選択することで、効率的な熱伝達、長寿命、および特定の産業条件下への適応性が確保されます。